Fémüveg, emlékező ötvözet és egyéb érdekességek

A mindennapok során használt fémeink, ötvözeteink túlnyomó többsége polikristályos (ábra)

szerkezetű, az őket felépítő krisztallitok pedig a mikrokristályos (1-100 mikrométeres)

mérettartományba esnek.

A mindennapok során használt fémeink, ötvözeteink túlnyomó többsége polikristályos (ábra)

szerkezetű, az őket felépítő krisztallitok pedig a mikrokristályos (1-100 mikrométeres)

mérettartományba esnek.

Vannak azonban ettől eltérő, felépítésüket, előállításukat és tulajdonságaikat

tekintve is speciálisnak mondható anyagok.

A teljesség igénye nélkül ezek közül nézünk meg most néhányat.

Ez a címszó Végh Balázs közreműködésével készült.

Főbb témakörök:

Amorf ötvözetek (fémüveg), Szuperötvözetek, Emlékező ötvözetek, Mikroötvözött acélok, Fémhabok

Amorf ötvözetek (fémüveg)

Ha fémolvadékokat

kellően nagy sebességgel

hűtenek le, a kristályosodáshoz

szükséges gócképződés elkerülhető, amorf

szerkezet (ábra) jön létre; innen a fémüveg

elnevezés.

Ha fémolvadékokat

kellően nagy sebességgel

hűtenek le, a kristályosodáshoz

szükséges gócképződés elkerülhető, amorf

szerkezet (ábra) jön létre; innen a fémüveg

elnevezés.

Léteznek fém-metalloid

(pl. Fe-B,

Fe-Ni-B,

Pd-Si)

és fém-fém

rendszerek is (Fe-Zr,

Ni-Zr,

Cu-Ti).

A kritikus hűlési sebesség

kb. 105°C/s. Természetesen ilyen nagy hűlési sebesség

csak speciális eljárásokkal valósítható meg.

A leggyakrabban

használt módszerek:

A leggyakrabban

használt módszerek:

- olvadékok gyors megszilárdítása

- mechanikai ötvözés

- felületi olvasztás

- elektrolízis

Amorf ötvözet elektronmikroszkópos képe

Bizonyos ötvözetek

olyan nagy üvegképzési

hajlammal rendelkeznek, hogy kritikus hűlési sebességük

mindössze 0,1-1°C/s, így viszonylag egyszerű úton előállíthatók.

Egyik ilyen módszer a kokillába történő öntés

- ezek az anyagok tömbi amorf

ötvözetekként ismertek.

A fémüvegek számos

olyan előnyös tulajdonsággal rendelkeznek, amivel a hagyományos polikristályos

fémek nem (pl. nagy szilárdság

és keménység mellett

rugalmasság, a diszlokációk

hiánya miatt nem lép fel alakítási keményedés, kedvező mágneses

tulajdonságok). Magasabb hőmérsékleten

átkristályosodnak.

Felhasználásukban

áttörést a tömbi amorf

ötvözetek megjelenése

hozott, amik lehetővé tették nagyobb méretekben - több centiméteres átmérőben

- történő előállításukat. (A fémüvegek

kutatása az 1960-as évek elején kezdődött, de az első kereskedelmi forgalomba

is hozott tömbi amorf

ötvözet csak 1992-ben

jelent meg).

Felhasználásukban

áttörést a tömbi amorf

ötvözetek megjelenése

hozott, amik lehetővé tették nagyobb méretekben - több centiméteres átmérőben

- történő előállításukat. (A fémüvegek

kutatása az 1960-as évek elején kezdődött, de az első kereskedelmi forgalomba

is hozott tömbi amorf

ötvözet csak 1992-ben

jelent meg).

A kis koercitív erő és hiszterézis veszteség, illetve nagy permeabilitásuk miatt

főleg lágymágneses eszközökben (transzformátor vasmagok /a képen/, magnetofonfejek

/ilyen volt az Akai GX feje/, szenzorok stb.) használják őket.

Jól funkcionálnak forraszanyagként, mert a bennük lévő metalloidok miatt nincs

szükség külön folyósítószerre.

Korrózióállóságuk révén bevonatok is készülnek belőlük

Szuperötvözetek

Szuperötvözetek

alatt kimagasló szilárdsági tulajdonságokkal és korrózióval szembeni ellenálló

képességgel rendelkező ötvözeteket

értünk.

Szuperötvözetek

alatt kimagasló szilárdsági tulajdonságokkal és korrózióval szembeni ellenálló

képességgel rendelkező ötvözeteket

értünk.

Összetételüket tekintve fő típusaik a nikkel, kobalt és titán alapú szuperötvözetek,

illetve néha ezek kombinációi.

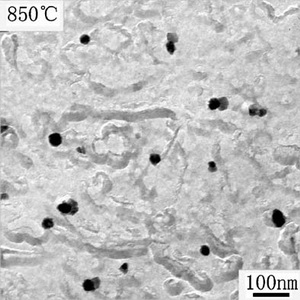

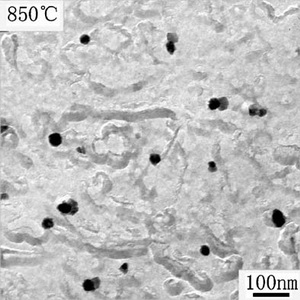

Nikkel-alapú szuperötvözet elektronmikroszkópos felvétele

Jellemzően kétfázisú

rendszerek. Nikkelalapú

ötvözeteknél (pl.

Ni-Al)

két azonos kristályszerkezetű,

de eltérő atomelrendezésű

fázis található, egy

rendezetlen (gamma) és egy rendezett (gamma-I). A rendezetlen gamma fázis

van nagyobb mennyiségben jelen, benne egyenletesen eloszlatva a rendezett gamma-I

fázis. A gamma fázis

diszlokációi fennakadnak

a gamma-I fázison,

így a diszlokációk

mozgása erősen gátolttá válik. Ezek az ötvözetek

850-1000°C közötti hőmérsékleten

is megőrzik szilárdságukat.

Magasabb, 1100°C körüli hőmérsékleten

inkább kobaltalapú

szuperötvözeteket használnak. Szilárdságuk kisebb, mint a fent említett

nikkelalapú ötvözeteké,

ugyanakkor jobban megmunkálhatóak, gyakran készülnek belőlük hegesztett

szerkezetek is. Magas hőmérséklettel

szembeni ellenálló képességüket finom eloszlású hőálló karbidoknak

(WC, MoC) és magas

krómtartalmuknak köszönhetik.

Titánalapú

ötvözeteket akkor

használnak, ha a viszonylag kisebb súly az elérni kívánt cél. Szintén kétfázisú

rendszerek, a lencse vagy gömb alakú alfa-fázis

van eloszlatva a béta- fázisban.

A lencse alakú változat jobban ellenáll a kúszásnak,

de kevésbé ellenálló a kis ciklusszámú (határfeszültséghez

közeli igénybevétellel terhelt) törésnek,

ezért általában mindkét alakot létrehozzák ugyanabban az anyagban. Kb. 500°C

üzemi hőmérsékletig

használhatók.

Titánalapú

ötvözeteket akkor

használnak, ha a viszonylag kisebb súly az elérni kívánt cél. Szintén kétfázisú

rendszerek, a lencse vagy gömb alakú alfa-fázis

van eloszlatva a béta- fázisban.

A lencse alakú változat jobban ellenáll a kúszásnak,

de kevésbé ellenálló a kis ciklusszámú (határfeszültséghez

közeli igénybevétellel terhelt) törésnek,

ezért általában mindkét alakot létrehozzák ugyanabban az anyagban. Kb. 500°C

üzemi hőmérsékletig

használhatók.

Szuperötvözetből gyártott turbina

Eddig felsorolt tulajdonságaik miatt (magas hőmérsékleten is nagy kúszás-,

folyás- és kifáradási határ, korrozív közeggel szembeni kitűnő ellenálló képesség)

főleg erőművek turbináiban és repülőgép-sugárhajtóművekben alkalmazzák őket.

A fogászatban lemezek, hidak és koronák alapanyagául szolgál.

Emlékező ötvözetek

Ha bizonyos ötvözetek kívánt formáját egy kritikus hőmérséklet felett hozzuk

létre, akkor a fém erre az alakra a kritikus hőmérséklet alatt bekövetkező plasztikus

deformáció után is emlékezik: ha alacsony hőmérsékleten valamilyen mechanikai

hatás miatt a fémtárgy alakja megváltozik, akkor a kritikusnál magasabb hőmérsékletre

hevítve visszanyeri eredetileg kialakított formáját.

Az alakemlékező ötvözetek

fent leírt tulajdonságát az ausztenit-martenzit fázisátalakulás okozza. Míg

az ausztenit fázisból

több különböző orientációjú martenzit alakulhat ki, addig a martenzit fázisból

az ausztenit csak az eredeti orientációban képes visszaalakulni. Az ausztenitté

való visszaalakulás jelentős átalakulási feszültséggel kísért. Amplitúdója a

maradó alakváltozással megegyező, de iránya ellentétes azzal, így a fém

visszanyeri eredeti alakját.

Megkülönböztetünk "egyutas", illetve "kétutas" alakmemóriát.

Előbbinél az anyag maradó alakítását követően, ha hő éri, visszanyeri az alakítás

előtti formáját. A "kétutas" alakmemória esetében viszont az anyag

különböző hőmérsékleten

más-más formát vesz fel.

Az 1930-as

években kezdtek kísérletezni először emlékező ötvözetekkel, azóta meglehetősen

sok ilyen jellegű rendszert fedeztek fel (Ag-Cd, Cu-Al-Ni, Cu-Sn, In-Tl, Fe-Pd,

Mn-Cu, stb).

Az 1930-as

években kezdtek kísérletezni először emlékező ötvözetekkel, azóta meglehetősen

sok ilyen jellegű rendszert fedeztek fel (Ag-Cd, Cu-Al-Ni, Cu-Sn, In-Tl, Fe-Pd,

Mn-Cu, stb).

Gyógyászati alkalmazás - sztent érhálózaton belül

Legismertebb alakemlékező ötvözet

a Nitinol (a Nickel Titanium Naval Ordnance Laboratory szavak összevonásából,

amit 1962-ben fejlesztettek ki az Egyesült Államok tengerészeti tüzérségi kutatóintézetében).

Szuperrugalmas tulajdonsága, biokompatibilitása révén alkalmazási területe meglehetősen

széles körű:

- szemüvegkeretek, telefonantennák;

- űrkutatás, robottechnika (aktuátorok);

- orvostechnikai alkalmazások (fogszabályozó ívek, sztentek);

- földrengés elleni védelem (műemlék jellegű szerkezetek megerősítésére);

- egyéb termékek (sporteszközök, fejhallgatópántok, vízelzáró szerelvények,

biztonsági szelepek).

Mikroötvözött acélok

Bizonyos

kémiai elemek már nagyon kis mennyiségben (általában néhány század vagy ezred

százalékos arányban) jelentősen befolyásolhatják az acél egyes tulajdonságait.

Elsősorban a nióbium, vanádium, titán, molibdén, cirkónium, a bór és egyes ritkaföldfémek

tartoznak ide.

Bizonyos

kémiai elemek már nagyon kis mennyiségben (általában néhány század vagy ezred

százalékos arányban) jelentősen befolyásolhatják az acél egyes tulajdonságait.

Elsősorban a nióbium, vanádium, titán, molibdén, cirkónium, a bór és egyes ritkaföldfémek

tartoznak ide.

Nióbium-kiválások mikroötvözött acélban

Példák:

- kevés nióbium, vanádium,

vagy titán a nitridképződést

segíti elő (természetesen a megfelelő nitrogéntartalom jelenlétében), ami finomszemcsés,

nagy szilárdságú szerkezetet eredményez

- néhány ezred százaléknyi bórral való ötvözés jelentősen növeli az acél folyáshatárát,

ami nemesítéssel tovább emelhető

Az acélokon kívül léteznek más mikrotvözéssel készült rendszerek is.

Például az ólomtartalmú

forraszanyagok helyett - környezetvédelmi okokból kifolyólag - egyre inkább

elterjedőben vannak az ón-ezüst-réz

forraszok, melyek tulajdonságait szintén mikroötvözéssel próbálják javítani

(általában 0,2-0,01 százaléknyi vas, nikkel, króm, bizmut, cink, kobalt vagy

antimon hozzáadásával).

Fémhabok

A fémhabok

olyan fémből készült

kis sűrűségű, celluláris

anyagok, amelyek sajátos mechanikai,

termikus, elektromos

és akusztikus tulajdonságokkal

rendelkeznek.

A fémhabok

olyan fémből készült

kis sűrűségű, celluláris

anyagok, amelyek sajátos mechanikai,

termikus, elektromos

és akusztikus tulajdonságokkal

rendelkeznek.

Szerkezetük alapján két csoportba oszthatók.

A nyitott cellás fémhabok üregei egybefüggőek, vázukat egymáshoz

kapcsolódó cellaélek alkotják, míg a zárt cellás fémhabokban az

üregeket cellafalak különítik el. Ezek az üregek néhány mikrométeres

vagy akár centiméteres

nagyságúak is lehetnek, falvastagságuk igen széles skálán változhat (10-6

- 10-3 m).

Felépítésüket tekintve hasonlóak a műanyaghabokhoz.

Sűrűségük lényegesen

kisebb a tömör fémekéhez

viszonyítva, átlagos sűrűségük

a fém sűrűségének

akár százada is lehet. A fémhabok egyik leggyakoribb jellemzője a relatív

sűrűség, amely

a fémhab sűrűségének

és az őt alkotó fém sűrűségének

hányadosa. A jelenleg gyártott fémhabok relatív sűrűsége

0,1% és 50% között változik.

Előállításukkal már az 1950-es években foglalkoztak, de a kezdeti sikertelen

kísérletek után a kutatásokkal felhagytak. Később fejlettebb technológiával

újra próbálkoztak. Folyamatos előállításuk és tudományos vizsgálatuk csak az

1960-as évektől kezdődött.

Fémhabok

gyártása történhet:

Fémhabok

gyártása történhet:

- öntéssel;

- fémbevonattal (általában

poliuretán hab

fémmel való bevonásával);

- porkohászati úton;

- fémben oldott gázokkal

történő habosítással.

Lyukacsos szerkezetüknél fogva jó ütközésienergia-elnyelők, így előszeretettel

alkalmazzák a járműiparban térelválasztó anyagként.

Elektromos vezetőképességük kisebb, mint a hagyományos fémeké.

Hőszigetelőként lehetővé teszik veszélyes anyagok vagy nagy értékű, érzékeny

berendezések szállítását.

Katalizátorok hordozóanyagaként is funkcionál nagy fajlagos felületük miatt,

illetve akkumulátorokban nagy felületű elektródként.

Felhasznált irodalom

A mindennapok során használt fémeink, ötvözeteink túlnyomó többsége polikristályos (ábra)

szerkezetű, az őket felépítő krisztallitok pedig a mikrokristályos (1-100 mikrométeres)

mérettartományba esnek.

A mindennapok során használt fémeink, ötvözeteink túlnyomó többsége polikristályos (ábra)

szerkezetű, az őket felépítő krisztallitok pedig a mikrokristályos (1-100 mikrométeres)

mérettartományba esnek.  Ha

Ha  A leggyakrabban

használt módszerek:

A leggyakrabban

használt módszerek:  Felhasználásukban

áttörést a tömbi

Felhasználásukban

áttörést a tömbi  Szuperötvözetek

alatt kimagasló szilárdsági tulajdonságokkal és

Szuperötvözetek

alatt kimagasló szilárdsági tulajdonságokkal és

Az 1930-as

években kezdtek kísérletezni először emlékező

Az 1930-as

években kezdtek kísérletezni először emlékező  Bizonyos

Bizonyos

A fémhabok

olyan

A fémhabok

olyan  Fémhabok

gyártása történhet:

Fémhabok

gyártása történhet: