Roncsolásmentes anyagvizsgálatok

Egyik látogatóm, Végh Balázs, ellát érdekességek címszavakhoz alkalmas

információval. A tőle kapott összefoglaló alapján foglalom össze a roncsolásmentes

anyagvizsgálatok érdekes témakörét. Az alkalmazott eljárások közül némelyik

megtalálható már lexikonomban.

A roncsolásmentes

anyagvizsgálatok rendkívül fontosak a szerkezetek biztonságos és megbízható

működésének (integritásának), reális állapotának és maradék élettartamának megítéléséhez.

Alapvető fontosságúak a korszerű, gazdaságos és biztonságos üzemeltetésükhöz.

A méréstechnika és a hozzá kapcsolódó elektronika fejlődése lehetővé teszi a

szerkezetek, létesítmények (például hidak, hajók, repülőgépek, erőművek) üzemeltetési

feltételeinek, maradék élettartamának egyre nagyobb pontosságú becslését.

A roncsolásmentes

anyagvizsgálatok rendkívül fontosak a szerkezetek biztonságos és megbízható

működésének (integritásának), reális állapotának és maradék élettartamának megítéléséhez.

Alapvető fontosságúak a korszerű, gazdaságos és biztonságos üzemeltetésükhöz.

A méréstechnika és a hozzá kapcsolódó elektronika fejlődése lehetővé teszi a

szerkezetek, létesítmények (például hidak, hajók, repülőgépek, erőművek) üzemeltetési

feltételeinek, maradék élettartamának egyre nagyobb pontosságú becslését.

A műszaki gyakorlatban többféle roncsolásmentes vizsgálatot alkalmaznak,

a módszerek eredményességét azonban sok tényező befolyásolja (például az anyagminőség,

az anyagvastagság, a hiba nagysága és helyzete, a hiba jellege, a vizsgálati

körülmények, a gazdaságossági szempontok). Különböző típusú, méretű, elhelyezkedésű

hibák megtalálása, méreteinek meghatározása eltérő vizsgálati módszert igényelhet.

Nézzük meg kicsit részletesebben a roncsolásmentes anyagvizsgálatoknál alkalmazott

jellemző módszereket.

Szemrevételezés, Festékpenetrációs vizsgálat, Mágnesezhető poros vizsgálat, Röntgen vizsgálat, Ultrahangos vizsgálat, Örvényáramos repedésvizsgálat

Szemrevételezés

Felületen elhelyezkedő hibák kimutatásának legegyszerűbb módszere a szemrevételezés.

Felületen elhelyezkedő hibák kimutatásának legegyszerűbb módszere a szemrevételezés.

Repülőgépek és különböző termelő berendezések üzemeltetésénél mindennapos eljárás.

Alkalmazása történhet önálló eljárásként (nagyobb méretű hibák feltárására),

de sok esetben valamely más vizsgálat kiegészítőjeként is. Az emberi szem felbontóképessége

és érzékenysége nagymértékben különbözik az egyéb észlelési módszerektől, és

a gépi, automatikus észlelésekkel összehasonlítva nem elhanyagolható a szubjektív

hatás sem (pl. a vizsgálatot végző személy fizikai vagy pszichés állapota).

Nagyobb számú azonos alkatrész vizsgálatánál, a megfelelő dokumentálást is

biztosító és a szubjektivitástól is mentesebb gépi vizsgálatokat célszerű választani.

Egyedi vizsgálatnál, vagy előzetes tájékozódás esetén hasznosabb a sokszor több

részletet feltáró szemrevételezés.

Fontos eljárás a szükséges karbantartások meghatározásánál. Sok meghibásodás

egyszerű szemrevételezéssel megállapítható a szakemberek számára. Eldönthető,

hogy szükséges-e azonnali beavatkozás, vagy elég jelezni a hibát és ráér elhárítani

a legközelebbi szokásos karbantartás során.

Festékpenetrációs vizsgálat

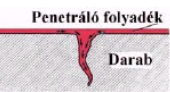

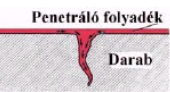

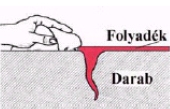

A vizsgálat során a vizsgálandó felületre - annak megfelelő megtisztítása után

- egy, szabad szemmel jól látható színű (vagy fluoreszkáló) folyadékot kell

feljuttatni az előírt módon.

A vizsgálat során a vizsgálandó felületre - annak megfelelő megtisztítása után

- egy, szabad szemmel jól látható színű (vagy fluoreszkáló) folyadékot kell

feljuttatni az előírt módon.

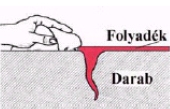

Meghatározott idő eltelte után (amíg a jelző anyag a felületi repedésbe behatol)

a festékanyagot el kell távolítani a munkadarab felszínéről.

Meghatározott idő eltelte után (amíg a jelző anyag a felületi repedésbe behatol)

a festékanyagot el kell távolítani a munkadarab felszínéről.

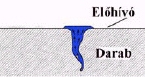

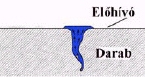

Ezután az "előhívó" anyag felhordása következik, ami a repedésekbe

beszivárgott jelzőanyag felszínre emelését végzi el. A repedésekben megmaradt

és onnan visszaszívott festék az előhívó rétegen éles kontraszttal mutatja meg

a repedés helyét.

Ezután az "előhívó" anyag felhordása következik, ami a repedésekbe

beszivárgott jelzőanyag felszínre emelését végzi el. A repedésekben megmaradt

és onnan visszaszívott festék az előhívó rétegen éles kontraszttal mutatja meg

a repedés helyét.

Az eljárás hátránya, hogy csak bizonyos méreten felüli felületi, vagy felületre

nyitott repedések kimutatása lehetséges ilyen módon. Porózus felületű munkadarabok

nem vizsgálhatók, mert a pórusok hibaként jelennek meg.

Mágnesezhető poros vizsgálat

A mágneses erővonalak irányát a vizsgálandó anyagban található eltérő anyagú

és mágneses permeabilitású részek eltérítik. A felületre felhordott vizsgálóanyag

révén az erővonalak láthatóvá tehetők, így a hiba helye meghatározható.

A vizsgálatot csak ferromágneses anyagokon lehet elvégezni.

Két fő változata létezik, a száraz poros valamint a nedves vizsgálati módszer.

A száraz változat egyszerűbb és a felülethez közel eső hibák esetében pontosabb,

míg a nedves mágneses eljárás kisebb repedésméret esetében is nagyobb felismerési

pontosságot tesz lehetővé.

Röntgen vizsgálat

Megfelelő

ipari röntgenkészülékkel sok alkatrész, eszköz, tárgy, hegesztési varrat, stb.

esetleges belső hibái vizsgálhatók.

Megfelelő

ipari röntgenkészülékkel sok alkatrész, eszköz, tárgy, hegesztési varrat, stb.

esetleges belső hibái vizsgálhatók.

Anyagvizsgálati célokra is a röntgensugárzás azon tulajdonságát használhatják

fel, hogy valamely tárgyon való áthaladás során a sugárzás intenzitása csökken,

az anyagra jellemző elnyelési együttható függvényében.

A röntgensugárzás

sokféle módon kimutatható (Geiger-Müller számláló, ionizációs kamra, stb.),

anyagvizsgálatra azonban a fényérzékeny filmes eljárást alkalmazzák, így a film

egyben

dokumentációként is szerepel.

Mivel az elkészített felvétel a vizsgált alkatrész egy adott irányú vetülete,

ezért a hibának is vetületi képe nyerhető. A hiba pontos meghatározáshoz többirányú

felvétel készítése szükséges.

Ultrahangos vizsgálat

Az ultrahangos

vizsgálat során az ultrahangnak

azt a tulajdonságát használják fel, hogy különböző közegekben eltérő sebességgel

halad és a más-más akusztikai

sűrűségű anyag határához érve az ultrahangnyaláb

elhajlik, illetve

visszaverődik. Ilyen

eltérő akusztikai

tulajdonságú anyag lehet a hegesztési

varratban található estleges zárvány

(gáz vagy salak)

illetve repedés.

Az ultrahangos

vizsgálat során az ultrahangnak

azt a tulajdonságát használják fel, hogy különböző közegekben eltérő sebességgel

halad és a más-más akusztikai

sűrűségű anyag határához érve az ultrahangnyaláb

elhajlik, illetve

visszaverődik. Ilyen

eltérő akusztikai

tulajdonságú anyag lehet a hegesztési

varratban található estleges zárvány

(gáz vagy salak)

illetve repedés.

A hibátlan alkatrészek esetében csak a darab határfelületéről verődik

vissza az ultrahang,

amennyiben hibás részeket is tartalmaz az alkatrész úgy a hiba felületéről is

tapasztalhatóvisszaverődést.

Az ultrahangos

vizsgálatok megbízhatósága a digitális technológia fejlődésével egyre növekszik.

E technológia további előnye az adatok tárolásának, reprodukálhatóságának, adatok

továbbításának terén tapasztalható.

Örvényáramos repedésvizsgálat

Ha egy tekercsben

váltakozó áram folyik

akkor a tekercs körüli

térben váltakozó mágneses

mező indukálódik

(H1). Ebben a mágneses

térben az odahelyezett elektromos

vezetőben a változó mágneses

mező hatására váltakozó

áram indukálódik

(I2 örvényáram).

A keletkezett örvényáram

iránya olyan, hogy az általa létrehozott mágneses mező (H2) a H1 mágneses

mezőt gyengíteni igyekszik. Repedések, egyéb felületi hibák megváltoztatják

a felületen indukálódó örvényáram

nagyságát és ez a változás megmutatkozik a H2 mágneses

mező nagyságában is. Az anyagvizsgálat során érzékeny elektronikus

készülékkel mérik az említett változást.

Ha egy tekercsben

váltakozó áram folyik

akkor a tekercs körüli

térben váltakozó mágneses

mező indukálódik

(H1). Ebben a mágneses

térben az odahelyezett elektromos

vezetőben a változó mágneses

mező hatására váltakozó

áram indukálódik

(I2 örvényáram).

A keletkezett örvényáram

iránya olyan, hogy az általa létrehozott mágneses mező (H2) a H1 mágneses

mezőt gyengíteni igyekszik. Repedések, egyéb felületi hibák megváltoztatják

a felületen indukálódó örvényáram

nagyságát és ez a változás megmutatkozik a H2 mágneses

mező nagyságában is. Az anyagvizsgálat során érzékeny elektronikus

készülékkel mérik az említett változást.

A módszer legfontosabb sajátossága, hogy csak elektromos

vezető anyagok esetében

használható, és a "Skin-effektus" jelentkezése miatt csak korlátozott

mértékű az ellenőrizhető anyagmélység.

Felhasznált irodalom

A roncsolásmentes

anyagvizsgálatok rendkívül fontosak a szerkezetek biztonságos és megbízható

működésének (integritásának), reális állapotának és maradék élettartamának megítéléséhez.

Alapvető fontosságúak a korszerű, gazdaságos és biztonságos üzemeltetésükhöz.

A méréstechnika és a hozzá kapcsolódó elektronika fejlődése lehetővé teszi a

szerkezetek, létesítmények (például hidak, hajók, repülőgépek, erőművek) üzemeltetési

feltételeinek, maradék élettartamának egyre nagyobb pontosságú becslését.

A roncsolásmentes

anyagvizsgálatok rendkívül fontosak a szerkezetek biztonságos és megbízható

működésének (integritásának), reális állapotának és maradék élettartamának megítéléséhez.

Alapvető fontosságúak a korszerű, gazdaságos és biztonságos üzemeltetésükhöz.

A méréstechnika és a hozzá kapcsolódó elektronika fejlődése lehetővé teszi a

szerkezetek, létesítmények (például hidak, hajók, repülőgépek, erőművek) üzemeltetési

feltételeinek, maradék élettartamának egyre nagyobb pontosságú becslését.  Felületen elhelyezkedő hibák kimutatásának legegyszerűbb módszere a szemrevételezés.

Felületen elhelyezkedő hibák kimutatásának legegyszerűbb módszere a szemrevételezés. A vizsgálat során a vizsgálandó felületre - annak megfelelő megtisztítása után

- egy, szabad szemmel jól látható színű (vagy

A vizsgálat során a vizsgálandó felületre - annak megfelelő megtisztítása után

- egy, szabad szemmel jól látható színű (vagy  Meghatározott idő eltelte után (amíg a jelző anyag a felületi repedésbe behatol)

a

Meghatározott idő eltelte után (amíg a jelző anyag a felületi repedésbe behatol)

a  Ezután az "előhívó" anyag felhordása következik, ami a repedésekbe

beszivárgott jelzőanyag felszínre emelését végzi el. A repedésekben megmaradt

és onnan visszaszívott

Ezután az "előhívó" anyag felhordása következik, ami a repedésekbe

beszivárgott jelzőanyag felszínre emelését végzi el. A repedésekben megmaradt

és onnan visszaszívott

Megfelelő

ipari

Megfelelő

ipari  Az

Az  Ha egy

Ha egy